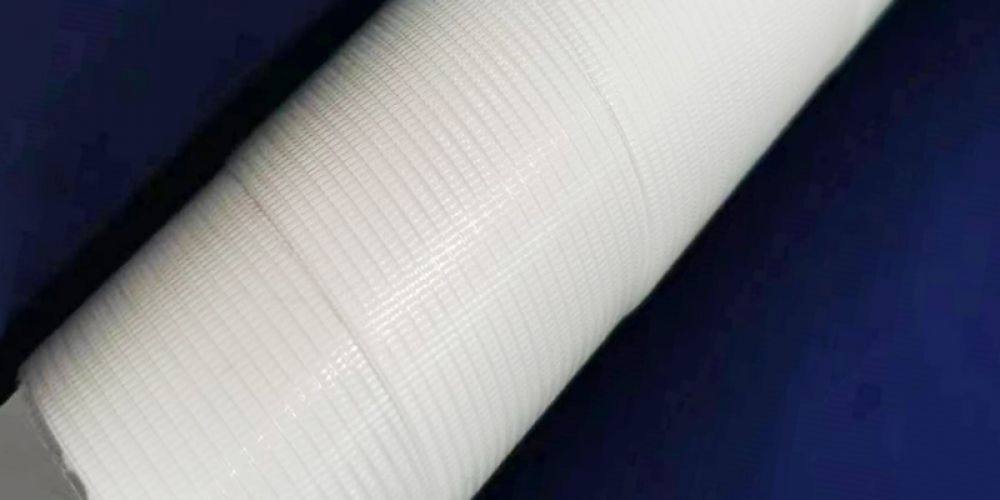

PTFE(聚四氟乙烯)膜材因其化学惰性和高熔点(327℃),热合焊接确实存在较高难度,需结合材料特性和工艺优化实现可靠连接。以下是具体分析:

1. 材料特性导致的焊接难点

高熔点与低熔融粘度:PTFE需加热至327℃以上才能熔融,但熔融后粘度极高(10⁶ Pa·s),流动性差,难以均匀填充焊缝。

热膨胀系数大:焊接冷却时易因收缩不均产生内应力,导致焊缝开裂或变形。

表面能低:PTFE表面能仅18.5 mN/m,需通过等离子处理或化学蚀刻提升粘接性。

2. 关键焊接工艺对

恒温热板焊接 大面积膜材拼接 340-380℃ 需精确控温(±2℃),易产生气泡

3. 工艺优化方向

表面处理:等离子处理可提升表面能至72 mN/m,显著改善焊接强度。

填料改性:添加玻璃纤维或碳纤维(5%-10%)可降低热膨胀系数,减少焊缝开裂风险。

参数控制:焊接压力0.3MPa、时间8-15秒/焊点时,泄漏率可降至0.01ml/min·m²以下。

4. 典型应用案例

建筑膜结构:PTFE膜材通过热风焊接拼接,焊缝强度需≥基材的85%,满足25年使用寿命要求。

医疗设备:高频焊接用于PTFE导管密封,需通过氦质谱检漏(泄漏率≤1×10⁻⁹ Pa·m³/s)。

结论PTFE膜材热合焊接难度较高,但通过工艺优化(如表面处理、参数精准控制)和专用设备(如恒温热板焊接)可有效解决。实际应用中需根据膜材厚度、强度要求选择合适工艺。